Kompetenzbereiche

Durch die zunehmende Vernetzung und digitale Kommunikation im industriellen Umfeld stellt Wissensschutz und IT-Sicherheit der Anlagen eine wesentliche Grundlage der Wettbewerbsfähigkeit von Unternehmen dar. Das Fachgebiet PLCM forscht hierzu an neuen Methoden und Konzepten zum Schutz von Anlagen bei der Fernwartung und der Absicherung von neuen Geschäftsmodellen wie dem digitalen Handel von Firmenwissen. Dies wird mit zwei Demonstratoren verdeutlicht, die beispielsweise den Handel von Technologiedaten für Laser- und Fluidmischprozesse darstellen. In diesem Technologiedatenmarktplatz werden verschlüsselte Datensätze über das Web zur Verfügung gestellt und anhand einer Nutzungslizenz auf der berechtigten Maschine entschlüsselt. Die industrielle Fernwartung wird durch angepasste Authentisierungs- und Vertraulichkeitsschutzmethoden in Bezug auf die Angreifbarkeit verbessert. Dies wird durch einen Modellroboterarm veranschaulicht. Weiterhin werden Verschlüsselungskonzepte für eine verteilte Additive Fertigung entwickelt und mit einem Desktop-Fertigungssystem demonstriert.

Im Schwerpunktthema Virtuelle Produktentwicklung zeigt das PLCM insbesondere Ergebnisse aus der Erforschung digitaler Prozessketten. Diese führen zu neuen Ansätzen für die Entwicklung von integralen Blechbauweisen höherer Verzweigungsordnungen, zur Beherrschung von Unsicherheiten in lasttragenden Systemen und der Medizintechnik. Darüber hinaus werden Methoden zur Unterstützung von Anwendern im digitalen Produktentwicklungsprozess entwickelt. Die Demonstratoren veranschaulichen beispielsweise die erforschten Ansätze zur Optimierung von Verfahrensschritten der Blechumformung auf Basis von Algorithmen. Im Bereich der Medizintechnik werden die Ansätze des Virtual Reality und sensomotorische Rückkopplung mittels Haptik-Feedback-System für die digitale Modellierungsarbeit von Zahnersatz demonstriert. Durch diese Ansätze ist es möglich, die Produktqualität zu erhöhen und gleichzeitig die Entwicklungskosten zu senken.

Das PLCM befasst sich insbesondere mit der digitalen Prozesskette verschiedener additiver Fertigungsverfahren.

Additive Fertigungsverfahren unterliegen derzeit einer anhaltenden Weiterentwicklung. Sie dienen zum einen zur Erzeugung von Konzept- und Ergonomiemodellen, über physische Prototypen bis hin zu Fertigteilen und unterstützen somit den Produktentwicklungsprozess. Physische Prototypen werden nach Definition des Vereins Deutscher Ingenieure (VDI) in allen Phasen des Produktentwicklungsprozesses verwendet, angefangen in der frühen Phase der Konzeption und Definition bis hin zur abschließenden Erprobung physischer Prototypen (VDI 3404). Diese Anwendungsgebiete bekräftigen die Wichtigkeit von physischen Prototypen im Entwicklungsprozess und somit auch ihre Integration in die virtuelle Produktentwicklung.

Die oben beschriebene anhaltende Weiterentwicklung zieht eine umfassende Betrachtung jener Fertigungsverfahren aus Sicht der Forschung nach sich. Daher wird am PLCM insbesondere die digitale Prozesskette samt allen relevanten Prozessschritten tiefgehend beleuchtet. Die Prozesskette umfasst das Erstellen von rechnerinternen 3D-CAD-Modellen, die Bauprozessvorbereitung, der physische Bauprozess sowie das Post-Processing und die Bauteilanwendung. Hier werden am PLCM Lösungen zur Optimierung und Weiterentwicklung der additiven Fertigungsverfahren erarbeitet. Dies betreffen besonders Themen wie die Neuentwicklung von Austauschformaten für das Additive Fertigen, Integration von Gestaltungsrichtlinien zur Additiven Fertigung in den virtuellen Konstruktionsprozess, die Optimierung des Nestingprozesses sowie die Erkenntnisrückführung aus dem Bauprozess und der Nutzungsphase zurück in die virtuelle Produktentwicklung.

Übergeordnetes Ziel des PLCM ist es, die abgebildete Prozesskette zur Additiven Fertigung ganzheitlich zu optimieren und Neuerungen in den Prozess zu integrieren. Am PLCM stehen zur Implementierung und Validierung von entwickelten neuartigen Lösungsansätzen neben einer industriellen additiven Fertigungsanlage (Stratasys Dimension Elite/Fused Layer Modeling) auch ein selbst entwickelter und aufgebauter Demonstrator in Form eines 3D-Desktop Druckers zur Verfügung.

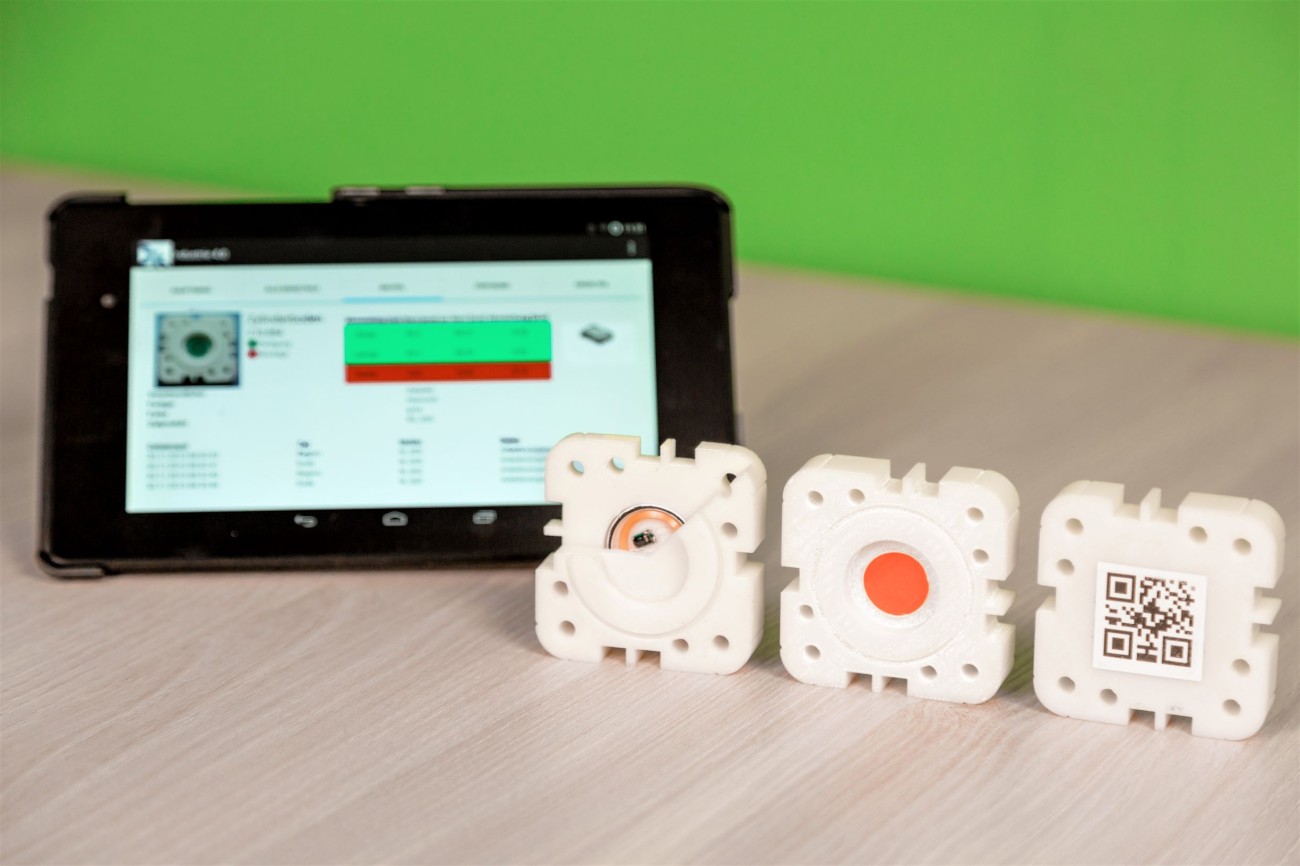

Im Bereich Industrie 4.0 ist das Forschungsziel des Fachgebiets, Methoden für die Zusammenführung von bisher getrennten Modellierungs- und Simulationssystemen zu entwickeln. Diese Methoden bilden eine Grundlage für die Beschreibung von digitalen Zwillingen. Forschungsschwerpunkte des Bereichs sind der Einsatz von Web-Technologien und semantischen Technologien sowie die Entwicklung geeigneter, neuer Datenmanagementmethoden. Die im Labor erzielten Ergebnisse werden in der an der TU Darmstadt angesiedelten Modellfabrik validiert und durch Transferangebote in die industrielle Praxis überführt.